Sémiramis est redressée

13. Jun 2022

La sculpture Semiramis, symbole de l'alliance entre la haute technologie et la nature, a été récemment érigée dans le Tech Cluster de Zoug. TS3 et Timbatec ont largement contribué à ce que les coques complexes en bois flottent aujourd'hui en apesanteur à une hauteur vertigineuse.

Pour le Tech Cluster Zug, des chercheurs du groupe des professeurs d'architecture de l'ETH Fabio Gramazio et Matthias Kohler ont construit une sculpture architecturale végétalisée en collaboration avec Müller Illien Landschaftsarchitekten, TS3 et d'autres partenaires. La structure de 22,5 mètres de haut se compose de cinq coques en bois à la géométrie complexe, qui - légèrement décalées les unes par rapport aux autres - sont soutenues par huit minces piliers en acier. La semaine dernière, tous les participants ont fêté l'érection.

Scellement des joints sans pression

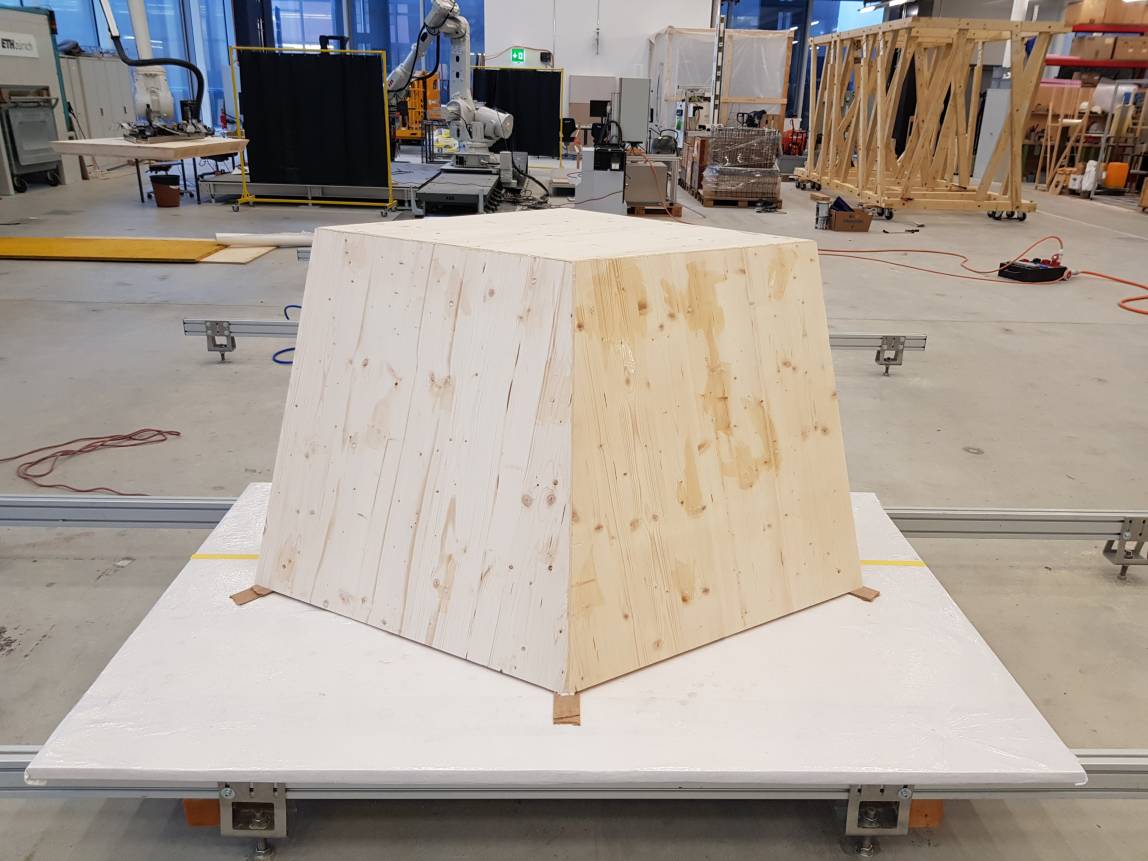

Toujours en synchronisation, quatre bras robotisés suspendus saisissent le panneau de bois qui leur est attribué, exécutent une danse de haute précision et placent finalement les panneaux dans l'espace conformément au projet informatique. Un algorithme calcule les mouvements des robots de manière à éviter les collisions. Une fois que les machines ont placé leurs quatre panneaux les uns à côté des autres, les artisans les relient d'abord temporairement, puis entre eux avec une résine de coulée TS3. Les panneaux de bois contreplaqué peuvent ainsi être reliés entre eux par scellement des joints sans pression sur les faces. Le système TS3 est principalement utilisé pour la construction de planchers, mais permet également de réaliser des structures telles que le Semiramis. Ainsi, entre 51 et 88 panneaux de bois de ce type sont assemblés pour former une coque en bois.

Contrairement à la construction en bois traditionnelle, la fabrication robotisée présente plusieurs avantages : D'une part, les robots déchargent l'homme des lourdes tâches de levage et de positionnement précis, et d'autre part, le processus de montage permet de renoncer à des sous-constructions coûteuses et gourmandes en ressources.

Un symbole de coopération

La préfabrication robotisée tourne actuellement à plein régime. Les différents segments de coque ont été transférés au fur et à mesure sur des camions à Zoug, puis la sculpture architecturale sera érigée et enfin plantée au printemps 2022. Dès l'été 2022, il sera possible d'observer la structure en bois depuis le sol et les bâtiments et de jeter un coup d'œil dans les coques végétalisées. La structure élancée et haute sera abondamment plantée de grands arbustes et d'arbres, ce qui lui confère un poids propre imposant. En même temps, elle constitue une grande surface d'attaque pour le vent. Grâce à la forme arrondie avantageuse des coques, celui-ci est dirigé autour de la structure. Néanmoins, le renforcement de la construction avec ses huit piliers fins est un défi. Les pressions du vent sur la coque ont été calculées à l'aide d'une simulation de mécanique des fluides RWIND de Dlubal Software, qui simule l'écoulement autour de la construction dans une soufflerie. De plus, en raison de la finesse de la construction, les effets de résonance dans le sens longitudinal et transversal du vent ont dû être pris en compte dans les calculs.

Dans le processus de conception classique, les architectes essaient de prendre en compte les différentes exigences d'un bâtiment ou d'une structure dans la conception et adaptent ensuite celle-ci jusqu'à ce que toutes soient satisfaites le mieux possible. Ce n'est pas le cas de Semiramis : un algorithme de machine learning sur mesure, développé en collaboration avec le Swiss Data Science Center, a montré aux chercheurs des possibilités de conception sophistiquées. Les propositions différaient en ce qui concerne les formes des bacs et leur disposition spatiale les uns par rapport aux autres, mais montraient aussi comment chaque design se répercutait sur certaines grandeurs cibles, comme l'arrosage des bacs. "Le modèle informatique nous permet d'inverser le processus de conception conventionnel et d'explorer l'ensemble des possibilités de conception d'un projet. Il en résulte de nouvelles géométries, souvent surprenantes", explique Matthias Kohler, professeur d'architecture et de fabrication numérique à l'ETH Zurich.

Dans l'"Immersive Design Lab", un laboratoire de réalité augmentée situé sur le campus du Hönggerberg, les chercheurs ont pu explorer les projets en trois dimensions et continuer à les travailler ensemble en temps réel. Un logiciel développé en collaboration avec le Computational Robotics Lab de l'ETH leur permet en outre d'adapter facilement les ébauches des coques en bois : Si les scientifiques déplacent par exemple un seul point dans la géométrie d'une des coques, qui se composent d'environ 70 panneaux de bois, le logiciel adapte toute la géométrie. En même temps, il prend en compte les paramètres de fabrication pertinents, comme le poids maximal possible d'un panneau, et génère ainsi toujours la configuration la plus efficace et la plus résistante.

L'ETH développe une tour végétale grâce à l'intelligence artificielle

Neue Zürcher Zeitung, Ausgabe 24.11.2021 – Zu den sieben Weltwundern der Antike gehören die Hängenden Gärten der babylonischen Königin Semiramis. «Semiramis» heisst eine 22,5 Meter hohe architektonische Skulptur mit 100 einheimischen Pflanzenarten. Forschende aus der Gruppe der ETH-Architekturprofessoren Fabio Gramazio und Matthias Kohler haben das Pflanzen-Hochhaus mit einem Machine-Learning-Algorithmus entwickelt.

Des robots construisent de nouveaux jardins suspendus

Baublatt, Ausgabe Nr. 2/2022 – Computermodelle erschliessen neue Gestaltungsspielräume mit oft überraschenden Geometrien. Mit Hilfe künstlicher Intelligenz und kooperierenden Robotern entstehen im Fertigungslabor der ETH Zürich die Bauteile für eine bepflanzte architektonische Skulptur.

Projet robotique Semiramis : des jardins suspendus pour Zoug

Wir Holzbauer, Ausgabe 1.2022 – Als Weltwunder sind die hängenden Gärten der Semiramis von Babylon bekannt. Die neuen schwebenden Gärten auf dem Areal des Tech Cluster Zug sollen zumindest schweizweit für Aufmerksamkeit sorgen. Ende November wurde das Robotikprojekt «Semiramis» an der ETH Zürich vorgestellt.

Sémiramis – les jardins suspendus de Zoug

Semiramis News by TCZ, 1/2022 – In Zug entsteht an der Ecke Ahornstrasse/Industriestrasse ein ganz besonderes Kunstwerk. In Anlehnung an die berühmten hängenden Gärten im alten Babylon heisst die elegante Konstruktion Semiramis. In fünf frei geformten und raffiniert angeordneten Holzschalen werden Gräser, Blumen, Stauden und Sträucher wachsen, ja sogar Bäume. Das Kunstwerk aus Hightech und Natur soll die Mitte des neuen Tech Cluster Quartiers markieren.

Participants

Conception

- Matthias Kohler, professeur d'architecture et de fabrication numérique

- ETH Zurich

- Rita Illien, Müller Illien Landschaftsarchitekten

- Andreas Burgherr, Timbatec Holzbauingenieure

Planification et réalisation

- Team Gramazio Kohler Research

- Entreprise totale Erne AG Holzbau avec :

Sous-planificateur:

- Timbatec Holzbauingenieure

- MWV Bauingenieure

- Dr. von Moos AG, Geologie

- LLAL AG, Lichtplaner

- Bänziger Partner AG, Planung Bach

Sous-traitants:

Landis Bau - maître d'œuvre, Go Bau AG - direction des travaux Bach, JMS RISI AG - génie civil, Smarterion - éclairage ingénierie, Zumtobel AG - éclairage, Hotz Elektro AG, Forster Baugrün - horticulture, Roth - échafaudages, Abt Holzbau AG - montage, TS3 Timber Structures 3.0 AG - collage, Josef Meyer - Stahl und Metall AG, Schilliger Holz AG